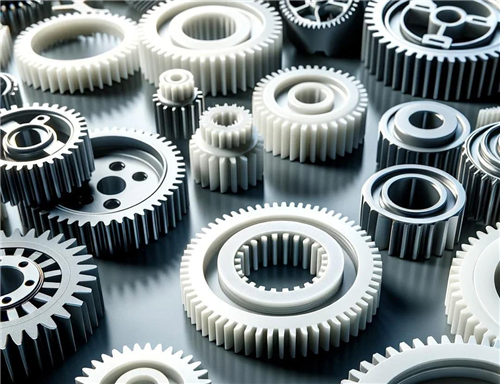

塑胶齿轮生产对精度、工艺和设备要求极高,普通模具注塑厂难以满足。专业塑胶齿轮厂家凭借核心优势,才能确保产品质量。下面为你分析背后的原因。

为何需专业厂家生产塑胶齿轮?核心差异解析

在制造业中,塑胶齿轮广泛应用于电子、汽车、医疗器械等领域,但并非所有模具注塑厂都能胜任其生产,选择专业塑胶齿轮厂家至关重要,主要源于以下几方面的显著差异。

技术门槛与专业能力的深度差异

塑胶齿轮生产涉及复杂的齿形设计与精密制造技术。专业厂家拥有精通齿轮啮合原理、材料力学的专业团队,能依据不同工况,运用CAD/CAM等专业软件进行齿形优化设计,确保齿轮传动效率、降低噪音与磨损。而普通注塑厂缺乏齿轮专业知识,难以处理渐开线齿形、螺旋角等复杂参数,易导致传动失效。

设备精度与工艺水平的硬性差距

高精度齿轮生产依赖先进设备。专业厂家配备高精度数控注塑机、五轴联动加工中心、齿轮测量中心等设备,注塑机重复定位精度可达±0.01mm,能保证齿轮成型精度;齿轮测量中心可检测微米级齿形误差,确保产品质量。普通注塑厂设备精度低,难以控制注塑过程中的收缩率、变形等问题,导致齿轮尺寸偏差大,无法满足精密传动需求。

材料把控与配方优化的专业壁垒

塑胶齿轮性能与材料密切相关。专业厂家深入研究聚甲醛、尼龙等材料特性,能根据使用场景选择合适材料,并通过添加玻纤、润滑剂等进行配方优化,提升齿轮耐磨性、强度与尺寸稳定性。普通注塑厂对材料性能了解有限,仅使用通用塑料,无法满足齿轮在高温、高负载等特殊工况下的性能要求。

质量管控与标准执行的严格程度

专业塑胶齿轮厂家建立了完善的质量管控体系,从原材料进厂检验、生产过程中的在线检测,到成品的全尺寸检测,均遵循严格标准。例如,采用三坐标测量仪对齿轮关键尺寸进行100%检测,确保符合ISO或AGMA等国际标准。普通注塑厂缺乏专业检测设备与流程,质量控制松散,难以保证齿轮的一致性与可靠性。

定制化服务与行业经验的积累沉淀

不同行业对塑胶齿轮需求差异大,专业厂家凭借丰富行业经验,能快速理解客户需求,提供从设计、打样到量产的一站式定制服务。在汽车、医疗器械等领域,专业厂家熟悉行业规范与特殊要求,可确保产品合规。普通注塑厂缺乏行业经验,难以应对定制化需求,产品适用性差。

综上所述,塑胶齿轮生产的专业性与复杂性,决定了只有专业厂家才能凭借技术、设备、材料、质控等多方面优势,生产出高精度、高性能的产品。选择专业塑胶齿轮厂家,是保障产品质量与设备可靠运行的关键。