生产精密塑胶齿轮需从材料、工艺、设备到质量管控全流程严格把控,才能确保产品达到高精度与可靠性要求。以下从多个关键维度展开阐述。

精密塑胶齿轮生产的核心注意事项

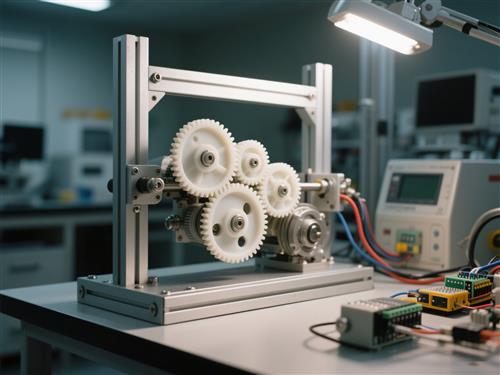

在电子、医疗、半导体等对传动精度要求严苛的领域,精密塑胶齿轮的生产不容丝毫马虎。从原材料选择到成品检测,每个环节都需精准把控,才能确保齿轮达到微米级甚至纳米级精度标准。以下从六大核心方面详细解析生产精密塑胶齿轮的关键要点。

一、材料选择:性能与精度的基石

精密塑胶齿轮的材料需兼顾高强度、低收缩率与良好的成型性。聚甲醛(POM)、尼龙(PA)、聚碳酸酯(PC)是常用材料。其中,玻纤增强尼龙因收缩率低至 0.8%,强度提升 40%,成为高精度齿轮的优选;聚醚醚酮(PEEK)虽成本高昂,但在 260℃高温下仍能保持尺寸稳定,适用于航空航天等极端环境。材料的含水量、熔体流动速率等参数也需严格检测,例如尼龙吸水后尺寸膨胀率可达 0.4%,必须提前进行干燥处理,将含水率控制在 0.1% 以下。

二、模具设计:精度传递的关键

模具精度直接决定齿轮质量。设计时需利用模流分析软件(如 Moldflow)模拟熔体流动,优化浇口位置与流道布局,减少熔接线与困气。对于模数小于 0.5mm 的微齿轮,模具需采用慢走丝线切割或五轴联动加工中心制造,精度控制在 ±0.005mm 以内。同时,模具表面粗糙度要达到 Ra≤0.2μm,并镀硬铬或涂覆 TiCN 涂层,增强耐磨性,确保 20 万次注塑后齿形精度仍能达标。

三、注塑工艺:参数控制的艺术

注塑过程中,温度、压力、速度等参数需精确调控。料筒温度波动超过 ±5℃,会导致熔体粘度变化,影响填充精度;保压阶段采用阶梯式压力控制(如先 90% 保压 10 秒,再 60% 保压 5 秒),可减少内部应力,避免齿轮翘曲。冷却环节尤为关键,采用随形冷却水道或温差循环系统(前模 80℃、后模 40℃),将模腔温差控制在 5℃以内,能大幅缩短冷却时间至 15-20 秒,同时保证尺寸稳定性。

四、设备精度:稳定生产的保障

精密注塑需配备高精度设备。伺服注塑机的重复定位精度要达到 ±0.01mm,确保每次注射量一致;齿轮测量中心(如 Klingelnberg P 系列)可实时检测齿形误差、齿距累积误差等参数,检测精度达 0.1μm。此外,车间需保持恒温恒湿(温度 23±2℃,湿度 45±5%),避免环境因素对齿轮精度造成影响。

五、后处理工艺:精度提升的关键一步

注塑成型后的齿轮常需进行退火处理,将其置于 80-100℃环境中保温 2-4 小时,消除内部残余应力,防止尺寸后期变化。对于要求极高的齿轮,还可采用化学抛光或等离子体处理,进一步降低表面粗糙度,提升齿面光洁度,减少啮合摩擦。

六、质量管控:全流程的严格把关

建立完善的质量管控体系是生产精密齿轮的核心。从原材料进厂的光谱分析、含水率检测,到生产过程中的首件全检、过程抽检,再到成品的全尺寸检测,均需严格执行。采用 SPC(统计过程控制)对注塑参数进行实时监控,一旦发现波动立即调整。同时,对不合格品进行失效分析,利用显微镜、CT 扫描等手段追溯问题根源,持续优化生产工艺。

生产精密塑胶齿轮是一项系统工程,需在材料、模具、工艺、设备、后处理及质量管控等方面精益求精,才能制造出满足高端应用需求的优质产品。